Microforgia

La

micorforgia Ŕ una macchina in grado di incidere circuiti a costanti distribuite

su una basetta composta da una lamina e da uno strato

di rame denominata microstriscia.

Essa Ŕ composta da un piano di lavoro denominato tavola, su cui si fissa la

microstriscia, e un puntatore mobile dotato di un trapano di precisione che

serve per l'incisione. L'intera struttura ricorda i plotter utilizzati in

ambito grafico.

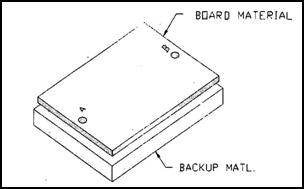

1.1 Tavola

Fissare il materiale.

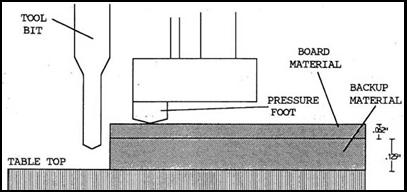

E' opportuno fissare sotto alla lamina di microstriscia uno strato di legno tenero

(backup material) che serve per proteggere il piano della microforgia e le

punte da eventuali danneggiamenti (vedi figura). Per fissare entrambi gli strati

occorre praticare dei fori in  corrispondenza di quelli che sono sul piano (vedi sempre figura); tali fori devono essere molto precisi in modo che una volta fissato il

materiale non sia soggetto a gioco (si possono fare anche con la stessa

microforgia usando le drill bit da 1/8"). Fatti i fori

il materiale viene fissato sulla tavola con dei cilindretti metallici

(dowel pins).

corrispondenza di quelli che sono sul piano (vedi sempre figura); tali fori devono essere molto precisi in modo che una volta fissato il

materiale non sia soggetto a gioco (si possono fare anche con la stessa

microforgia usando le drill bit da 1/8"). Fatti i fori

il materiale viene fissato sulla tavola con dei cilindretti metallici

(dowel pins).

Per una maggiore precisione Ŕ meglio

incidere il circuito nella parte pi¨ alta della tavola e una volta esaurito lo

spazio togliere la lamina e fissarla di nuovo ruotata

di 180░ in modo da utilizzare sempre la parte pi¨ alta.

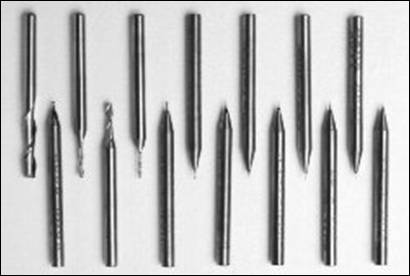

1.2 Punte

Tipi.

Per incidere un circuito la microforgia si serve di

vari tipologie di punte, ognuna specifica del tipo di strato. Esistono

in particolare 4 tipi: drill bit, end mill, copper mill, contour router. Le punte hanno un diametro che va da 0.75 a

3.15 mm.

Copper Mill (milling tools): sono punte di precisione e

servono per incidere la parte superficiale di rame della microstrisciao. La

larghezza dell'incisione dipende dalla sua profonditÓ, in altre parole se

faccio in modo che la punta incida pi¨ in profonditÓ il circuito mi aumenterÓ

la larghezza dell'incisione.

End Mill (milling tools): come le copper mill ma vengono usate per incidere con uno spessore pi¨ largo, per

esempio possono essere usate per una seconda passata o per il rub-out. La

larghezza dell'incisione coincide con la larghezza della punta.

Contour Router servono per incidere il contorno del

circuito ovvero per tagliare la basetta e poterla estrarre.

Drill Bit (drilling tools): servono

per forare la microstriscia e il materiale di protezione in corrispondenza dei

fori di massa.

|

copper mill |

contour router |

|

end mill |

drill bit |

Cambiare una punta.

1) Dare con Isopro il comando Tool Change dal

men¨ mill e il puntatore della microforgia si sposterÓ sul bordo del piano.

2) Allentare la serie di viti del morsetto in

cui Ŕ stretta la punta utilizzando la chiave di allen

1/16" e la punta cadrÓ da esso (fare molta attenzione poichŔ le punte sono

molto delicate).

3) Posizionare la

nuova punta nel morsetto e stringere le viti con la chiave.

4) Assicurarsi che la punta sia pi¨ alta del

piano in modo che non vada a sbatterci e premere enter in modo che la

microforgia torni nella posizione originale (ci si pu˛ aiutare con il

regolatore Top Stop Knob).

VelocitÓ di rotazione.

Eĺ riportato il collegamento ad un documento PDF in cui sono riportate le velocitÓ consigliate per le varie punte. SpeedsandFeeds.pdf

Altezza e ProfonditÓ

Cosa sono?

E' importante nell'incisione di uno strato  selezionare accuratamente l'altezza dalla

quale la puntaá inizierÓ la discesa e la

profondita dell'incisione. Con un errore sulla prima si rischia di rompere la

punta mentre per quanto riguarda la seconda essa Ŕ fondamentale per avere una buona incisione.

selezionare accuratamente l'altezza dalla

quale la puntaá inizierÓ la discesa e la

profondita dell'incisione. Con un errore sulla prima si rischia di rompere la

punta mentre per quanto riguarda la seconda essa Ŕ fondamentale per avere una buona incisione.

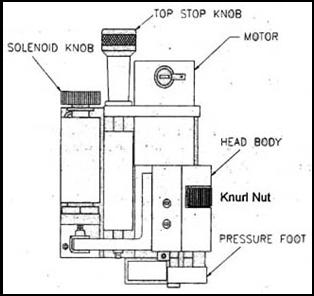

Il Top Stop Knob Ŕ un pomello posto sul puntatore della microforgia

(vedi figura) che ci permette ruotandolo di regolare l'altezza della punta sul

materiale.

Il Knurl Nut Ŕ una rotellina posta sempre sul puntatore che alza o

abbassa il saggiatore (Pressure Foot) permettendo una penetrazione

rispettivamente pi¨ o meno elevata della punta nel materiale.

Se si ha lo spessore.

1) Regolare l'altezza della punta sul

materiale con il Top Stop Knob.

1) Regolare l'altezza della punta sul

materiale con il Top Stop Knob.

2) Portare il puntatore in una posizione che

sia sopra il materiale ma all'esterno dell'area di lavoro.

3) Posizionare uno

spessore uguale a quello desiderato sotto il saggiatore.

4) Assicurarsi che il saggiatore sia pi¨ in

basso dell'estremitÓ della punta e in caso negativo regolarlo con il Knurl Nut.

5) Dare il comando Head Down dal men¨ mill di Isopro e il puntatore si abbasserÓ appoggiandosi sul

saggiatore.

6) Portare con il Knurl Nut la punta a

sfiorare il materiale.

7) Dare il comando Head Up in modo che il

puntatore si alzi.

Le regolazioni sono diverse a

seconda che si stia usando una drill bit o una copper

mill.

Drill Bit

Di solito l'altezza della punta Ŕ regolata posizionando

la chiave di allen 1/16" sul materiale e facendo in modo che l'estremitÓ

della punta non sia pi¨ in alto della chiave.

Di solito l'altezza della punta Ŕ regolata posizionando

la chiave di allen 1/16" sul materiale e facendo in modo che l'estremitÓ

della punta non sia pi¨ in alto della chiave.

La profonditÓ va regolata con uno spessore

tale che la punta buchi completamente la lamina (vedi figura).

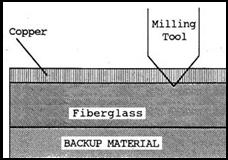

Copper Mill

Copper Mill

La punta

deve essere posta con l'estremitÓ molto vicina al materiale se no c'Ŕ il

rischio di romperla.

La profonditÓ

va regolata con uno spessore tale che la punta buchi completamente solo lo

strato superficiale di rame della lamina (vedi figura).

Contour

Router

Vedi Drill

Bit.

Se non si ha lo spessore.

Se non si ha lo spessore adeguato

si pu˛ provare a regolare la profonditÓ cosý:

1) Portare il puntatore in un punto al di

fuori della zona di lavoro con il comando Jog del men¨ mill.

2) Dare il comando Turn Spindle On e la punta

comincerÓ a ruotare.

3) Dare il comando Head Down.

4) Mentre si muove il puntatore con Jog si

regola la profonditÓ di incisione con il Knurl Nut.

5) Dare il comando Head Up e Turn Spindle Off.

Ricordarsi

sempre che con le Copper Mill pi¨ Ŕ profonda l'incisione

pi¨ Ŕ larga.

Misurare lo spessore del taglio.

Una volta selezionato la profonditÓ del taglio si pu˛ misurarne

lo spessore in questo modo:

1) Incidere come sopra una linea retta in un area esterna alla zona di lavoro.

2) Spostarsi perpendicolarmente a tale linea

di x mm con Relative Move.

3) Incidere un'altra linea retta parallela alla

precedente.

4) Se distinguo due linee vuol dire che lo

spessore dell'incisione Ŕ < x mm se no sarÓ > x

mm.